Suchen Sie ein effizientes, umweltfreundliches Verfahren und vor allem eine erstklassige Schutzbeschichtung für Metalloberflächen? Kataphorese Lacke – auch Kathodische Tauchlackierung, KTL oder E-Coating genannt – ist die Lösung. Dadurch wird eine hochwertige Grundierung auf eine Metalloberfläche aufgetragen und dieses wasserbasierte Lacksystem bietet viele Vorteile.

Die lackierte Oberfläche weist beispielsweise eine hervorragende Korrosionsbeständigkeit auf. Gute mechanische Eigenschaften und eine hohe chemische Beständigkeit ist das Ergebnis. Mit der trikationischen Zinkphosphatierung als Konversionsschicht werden die hohen Qualitätsanforderungen unter anderem aus der Automobilindustrie erfüllt. Eine Kataphorese-Beschichtung, ggf. in Kombination mit einer Pulverbeschichtung, ist für die unterschiedlichsten Anwendungen geeignet und erfüllt alle aktuell geltenden Anforderungen.

Wofür wird KTL verwendet?

- Bauteile im oder unter Chassis und Karosserie

- Primerschicht Montageteile für Solarmodulen

- Bremspedale

- Führungsrohre

- Klemmen und Scharniere

- Dachprofile

- Kofferraumrolos

- Teile für E-Bikes

- Und vieles mehr

Der Prozess der Kataphorese-Lackierung

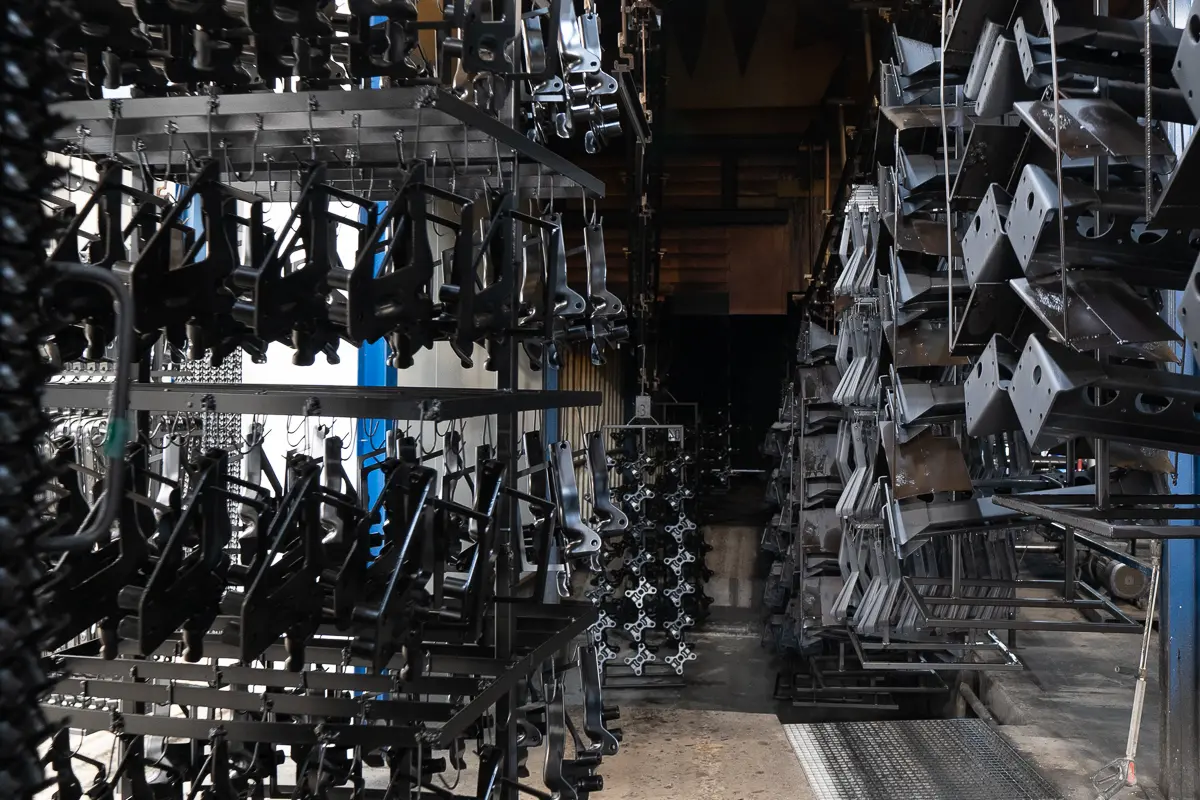

Nach bestücken werden die Gestellen mit Ihre Teile an der Kreisförderer gebracht. Hier erhalten sie eine optimale Vorbehandlung, die auf die Kundenwunsch, die Endanwendung oder die geltende Norm des Herstellers abgestimmt ist. Dies soll von Anfang an ein qualitativ hochwertiges Produkt garantieren. Eine Reihe von Vorbehandlungen, die auf 11 Zonen verteilt sind, wird automatisch aktiviert. Die wichtigsten Schritte der Vorbehandlung sind: Entfetten, Spülen, Zinkphosphatieren und Passivieren. Danach durchlaufen die Produkte ein 75.000-Liter-Lackwanne.