Pulverbeschichtung, auch als Pulverlack oder als Pulveranstrich bekannt, ist ein elektrostatisches Lackierverfahren, wobei ein negativ geladenes Pulver mit einer speziellen Lackierpistole auf ein geerdetes Werkstück aufgesprüht wird. Dadurch bleibt das Pulver haften, kommt dann in einem Ofen, wird eingebrannt und verschmilzt dadurch zu einem geschlossenen, hochwertigen Lackfilm. Und das hat den Vorteil, dass es um ein Vielfaches stärker und haltbarer ist als beispielsweise eine Nasslackierung.

Die Pulverbeschichtung hat einen sehr umfassenden Anwendungsbereich. Von Teilen für Solarplatten-Systeme bis hin zur Automobilindustrie. Und findet ebenfalls Anwendung im medizinischen Bereich und in der Projektindustrie. Für die unterschiedlichsten Anforderungen bieten wir immer die bestmögliche Lösung, eventuell mit Kataphorese Lack als Grundierung. Weil auch das Auge "befriedigt" sein möchte, können wir nahezu jede Farbe, jeden Glanzgrad und jede Struktur realisieren.

Und weil wir bei der Pulverbeschichtung keine Lösungsmittel verwenden, ist dieses Beschichtungsverfahren sicher und schonend für Mensch und Umwelt. Da wir das überschüssige Pulver sammeln und zurückgewinnen, "auf Rückgewinnung gefaheren wird", besonders umfassend filtern, werden nicht weniger als 99% des Pulvers verwendet. Das spart Kosten und kommt auch der Umwelt zugute.

Wofür wird Pulverbeschichtung verwendet?

- Fahrerhaushalterungen

- Schiebetürprofile

- Fernsehhalterungen

- Montagebildschirme für das Auto

- Sichtteile für das Auto

- Teile unter dem Chassis, die stark belastet sind

- Und vieles mehr

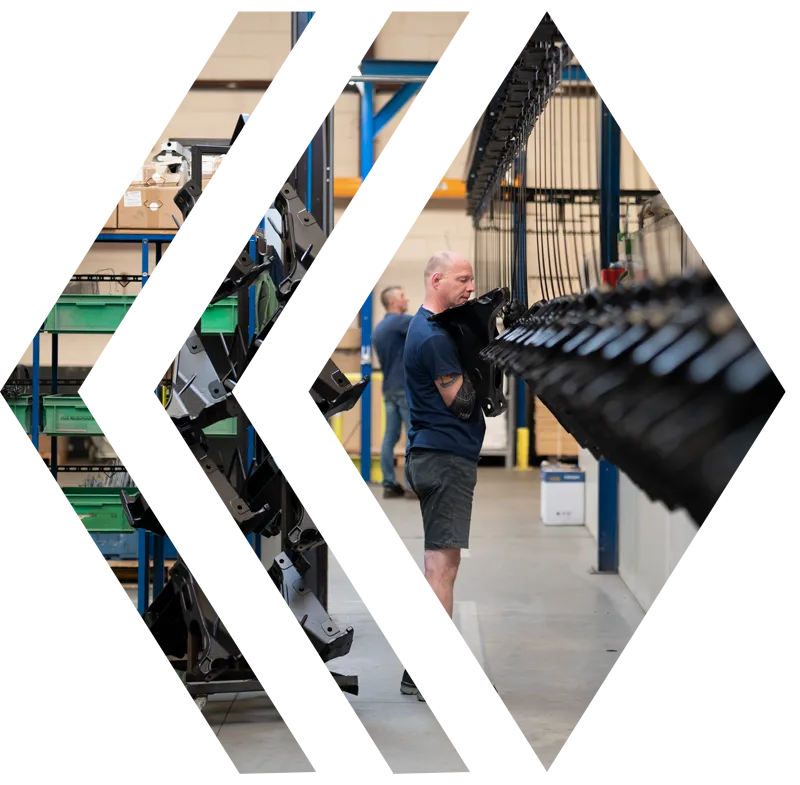

Die Produkte, die bei uns ankommen, gehen normalerweise direkt am Kreisförderer. Ausnahmsweise werden aber auch Gestelle benützt. Eine Reihe von Vorbehandlungen, die auf 9 Zonen verteilt sind, wird automatisch eingeschaltet. Natürlich laut Vorgabe des Auftraggebers als auch auf die letztendliche Anwendung bzw. die vorgeschriebenen Standards des Herstellers. Weil wir über mehrere Linien verfügen, können wir flexibel schalten.

Die Hauptschritte der Pulverlackvorbehandlung sind: Entfetten, Spülen, Eisenphosphatierung und Passivieren. Anschließend durchlaufen die Produkte eine technologisch fortschrittliche und hochwertige Spritzroboteranlage, in der die Pulverbeschichtung aufgetragen wird.

Die Schichtdicken werden in gegenseitiger Absprache festgelegt. Kritische Bereiche wie Kontaktflächen oder Schraubgewinde können vorab abgedeckt oder aus dem Band herausgezogen werden. Anschließend wird die Lackschicht bei 150°C – 200°C eingebrannt. Der Einbrennofen ist so konstruiert, dass auch schwerere Teile behandelt werden können.

Bei der Pulverbeschichtung wird eine trockene Lackschicht auf eine Metalloberfläche aufgetragen. NFB wendet die sogenannte „Corona-Technik“ an, bei der das Pulver elektrostatisch aufgeladen wird und auf der geerdeten Oberfläche haftet. Anschließend wird die Pulverschicht eingebrannt. Das Pulver schmilzt und vereint sich zu einer dauerhaft harten Schicht.